ERP-Systeme im Mittelpunkt digitaler Geschäftsprozesse

Spätestens seitdem im Jahr 2011 auf der Hannover Messe Industrie der Begriff Industrie 4.0 die Öffentlichkeit erreicht hat, ist die Digitalisierung nicht mehr wegzudenken. Was zunächst sehr technisch für die Fertigungsbereiche im Unternehmen betrachtet wurde, hat sich inzwischen eher breit auf Geschäftsprozesse und Geschäftsmodelle erweitert. Digitale Geschäftsprozesse setzen IT-Strukturen voraus. Der vorliegende Beitrag stellt die Rolle des ERP-Systems bei der Digitalisierung von ausgewählten Geschäftsprozessen dar.

Unter einem Geschäftsprozess wird die Folge von Wertschöpfungsaktivitäten mit einem oder mehreren Inputs und einem Kundennutzen stiftenden Output verstanden [1]. Bei produzierenden Unternehmen sind es typischerweise circa 150 Hauptprozesse, die dann oft noch viele Subprozesse erfordern. Ein Hauptprozess kann z. B. eine Bestellabwicklung sein, ein dazugehöriger Subprozess eine Reklamation der Bestellung. Prozesse können mit hohem manuellen Aufwand ablaufen oder mit wenig Aufwand digital. Ein Geschäftsprozess ist dann digital, wenn er von einem IT-System unterstützt wird. Führt das IT-System einzelne Aktivitäten eigenständig durch, entsteht ein automatisierter Prozess. Das Hauptziel der Digitalisierung von Prozessen besteht darin, die Prozesse in ihrer Effizienz zu steigern [2].

ERP-Systeme als integrierte Gesamtlösung

Als ERP-System (Enterprise Resource Planning) wird Anwendungssoftware bezeichnet, die als integrierte Gesamtlösung alle wesentlichen Funktionen der Administration, Disposition und Führung im Unternehmen unterstützt und damit die gesamten Ressourcen eines Unternehmens planen und verwalten kann. Das umfasst die Verwaltung aller zur Durchführung der Geschäftsprozesse notwendigen Informationen über die Ressourcen Material, Personal, Kapazitäten (Maschinen, Handarbeitsplätze etc.), Finanzen und Information [3]. Hervorzuheben ist insbesondere die übliche Integration von Mengenbewegungen in der Materialwirtschaft, Logistik und Produktion mit den parallelen Wertebewegungen in der Finanzbuchhaltung.

ERP-Systeme bilden in den IT-Architekturen von Unternehmen eine Rückgratfunktion und stellen das eigentliche Herzstück der IT-Landschaft dar. Sie eignen sich zum Planen und Steuern von Geschäftsprozessen. Arbeitsabläufe werden vereinfacht und automatisiert und so können Kosten und Zeit gespart werden [4]. Es darf angenommen werden, dass inzwischen die meisten produzierenden Unternehmen in Deutschland ein ERP-System einsetzen.

Das ERP-System ist also der Ausgangspunkt für den Großteil der Geschäftsprozesse eines Unternehmens. Hier werden Entscheidungen vorbereitet oder getroffen, beispielsweise ob es einen Bedarf bestimmter Materialien gibt, wann er besteht, wie er über Bestellungen oder eine Eigenproduktion gedeckt werden soll, in welcher Losgröße und zu welchem Zeitpunkt. Das Ganze basiert auf der Datenquelle/Datenbank des ERP-Systems mit seinen Stamm- und Bewegungsdaten.

Softwarepyramide

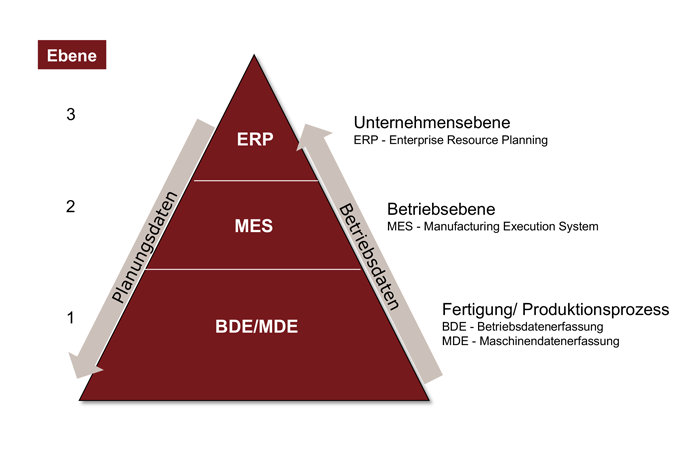

Produzierende Unternehmen haben typischerweise die auf Bild 1 vereinfacht dargestellte Software-Architektur implementiert. Das ERP-System interagiert mit einem MES-System. Es übernimmt wichtige Daten vom ERP-System, verfeinert sie, und spiegelt die Ist-Situation der Fertigung wieder an das ERP-System zurück.

Innerhalb des Unternehmens werden so zum Beispiel die Ecktermine eines Fertigungsauftrages im ERP-System berechnet und als Planungsgerüst an das unterlagerte MES-System (Manufacturing Execution System) zur weiteren Feinplanung gereicht. Dort erfolgt die Feinplanung auf die jeweilige Maschine oder Anlage mit den detaillierten Terminen für die einzelnen Arbeitsvorgänge und die Weitergabe an die Fertigung als Ausführungsebene. An den Maschinen entstehen Ist-Daten, die über die Betriebsdatenerfassung oder Maschinendatenerfassung als Rückmeldung zum Fertigungsfortschritt über das MES-System als Information wieder bis an das ERP-System weitergeleitet werden. Die digitale Weitergabe von Planungsdaten vom ERP-System bis zur Ausführungsebene und die Weiterleitung der entstehenden Betriebsdaten von der Ausführungsebene zurück bis zum ERP-System ohne Medienbruch, werden als vertikale Integration bezeichnet.

Wenn auch die IT-Integration zwischen ERP und MES bei den Unternehmen typischerweise funktioniert, werden aber gewöhnlich spätestens im MES-System die Fertigungsaufträge auf Papier ausgedruckt und an die Fertigung weitergereicht. Das ist arbeitsintensiv, fehleranfällig und langsam; außerdem können einmal im Umlauf befindliche Termine auf Fertigungsaufträgen dann kaum noch sinnvoll an sich ändernde Situationen angepasst werden.

Beobachtungen des Autors und eine systematische Untersuchung an der Technischen Hochschule Mittelhessen [5] haben gezeigt, dass besonders bei mittelständischen Unternehmen noch viele solcher Medienbrüche vorherrschen und mit Papier gearbeitet wird.

Aktuelle Trends in der Digitalisierung stellen die Rolle von MES-Systemen infrage. ERP-Funktionen reichen inzwischen teilweise weit in den eigentlichen Funktionsumfang von MES-Systemen hinein. Die Maschinenebene kann direkt an eine Cloud-Lösung angebunden werden, über die Funktionen und Auswertungen realisiert werden können und relevante Daten ins ERP-System zurückspielt werden. Die Oncite Edge-Cloud-Infrastrukturlösung von GEC (German Edge Cloud GmbH & Co. KG) ist ein Beispiel dafür. Solche Lösungen treten in Konkurrenz zu MES-Systemen und können Funktionen kostengünstiger anbieten.

Bild 1: Softwarearchitektur eines Produktionsunternehmens. (Quelle: Sames)

Horizontale Integration

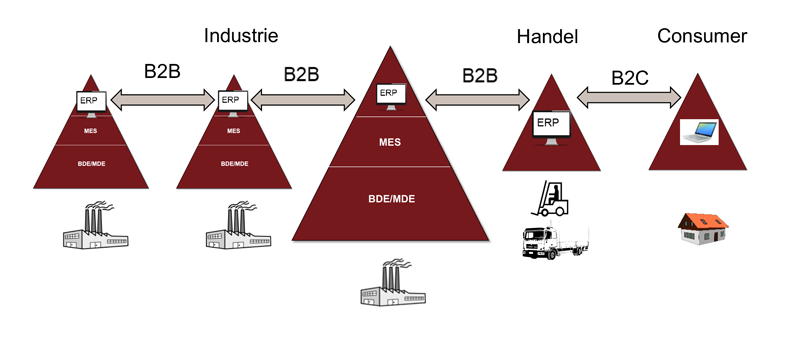

Nun steht aber kaum ein Produktionsunternehmen mit seiner Software-Pyramide im luftleeren Raum. In der Regel hat jedes Unternehmen Lieferunternehmen mit einer ebensolchen Softwarearchitektur, die wiederum auch Lieferunternehmen mit einer Softwarearchitektur haben. In der anderen Richtung der Wertschöpfungskette zu der Kundschaft hin, ist oft noch der Handel oder ein Distributionszentrum involviert. Am Ende der Kette steht die Kundschaft /der Consumer, die/der letztendlich eine Ware bestellt bzw. kauft.

Damit wird klar: Geschäftsprozesse laufen nicht nur im eigenen Unternehmen ab, sondern auch zwischen den an der Wertschöpfungskette beteiligten Unternehmen (Bild 2). Der Datenaustausch in der Wertschöpfungskette zwischen den beteiligten Partnerunternehmen wird als horizontale Integration bezeichnet.

Und hier muss zwischen Business-to-Business (B2B), also zwischen den Industrieunternehmen und dem Handel/der Distribution einerseits, und Business-to-Consumer (B2C), also zwischen Handel/Distribution und Kundschaft andererseits, unterscheiden werden. Im B2B-Bereich werden Informationen über Bestellungen, Lieferungen, Rechnungen etc. zwischen den beteiligten Unternehmen ausgetauscht. Diese Informationen müssen von einem ERP-System in das nächste ERP-System gelangen.

Auch hierbei finden wir noch sehr oft wenig digitalisierte Geschäftsprozesse vor, indem Bestellungen als PDF-Datei per E-Mail versendet werden oder gar noch per Papier. Das Gleiche gilt dann für Rechnungen.

Interessanterweise ist die Digitalisierung im B2C-Bereich fortgeschrittener. Die Kundschaft ist es inzwischen gewöhnt, über eine Webseite die Stammdaten (Adresse, Bankverbindung etc.) und Bewegungsdaten (Artikel, Anzahl etc.) selbstständig einzugeben. Der Komfort liegt darin, dass dies „rund um die Uhr“ geschehen kann. Die Kundschaft kann sofort die Bestandshöhe der gesuchten Artikel sehen, auch die Preise sind sofort ersichtlich. Die Daten der Bestellung werden dann direkt in das ERP-System oder Warenwirtschaftssystem beim Handel eingespielt. Per E-Mail erhält die Kundschaft minutenschnell eine Bestellbestätigung und dann auch Hinweise über den Abwicklungsprozess. Auch die Rechnung wird digital ohne manuellen Eingriff erstellt und Zahlungsvorgänge organisiert. Übertragungsfehler sind ausgeschlossen. Aufwand beim Handel entsteht zumindest durch die Administration der Bestellung zunächst keiner. Hier ist die Digitalisierung also eine Win-Win-Situation für beide am Geschäftsprozess beteiligten Instanzen. Dem B2C-Bereich kann also zugutegehalten werden, dass die Digitalisierung des Beschaffungsprozesses für Konsumenten bereits sehr praktikabel gelöst ist.

Leider ist der B2B-Bereich davon noch weit entfernt. Die Problematik liegt wohl hauptsächlich darin, dass (a) viele Firmen abgeschottet für sich arbeiten und einen Einblick in Bestände und Bedarfe nicht mit ihren Lieferunternehmen kommunizieren wollen, und (b) die Integration zwischen den meist unterschiedlichen ERP-Systemen offenbar große Schwierigkeiten bereitet.

Digitalisierte Beschaffungsprozesse

Beschaffungsprozesse gehören zu den elementaren Unterstützungsprozessen bei allen produzierenden Unternehmen. Hierfür sollen beispielhaft bestehende Lösungen aufgezeigt werden.

Produzierende Unternehmen benötigen Materialien (Rohmaterialien, Hilfs- und Betriebsstoffe). Ein Herstellerunternehmen von Blechteilen muss zum Beispiel ermitteln, wieviele Tonnen Blechcoils es zu welchem Zeitpunkt für die Produktion im Werk haben muss. Abhängig von der Lieferzeit muss es diese rechtzeitig bestellen. Die Bedarfsermittlung leitet sich heute in fast allen Unternehmen aus dem Produktionsprogramm über die Stücklistenauflösung mithilfe des ERP-Systems ab. Das ist die grundlegendste Form eines digitalen Bedarfsermittlungsprozesses. Nun werden diese Bedarfsvorschläge des ERP-Systems in aller Regel noch von einer Person in der Disposition oder im Einkauf geprüft, bevor eine Bestellung beim Lieferanten ausgelöst wird.

Bild 1: Softwarearchitektur eines Produktionsunternehmens. (Quelle: Sames)

Es erfolgt also ein manueller und arbeitsaufwendiger Eingriff. Im Rahmen der Digitalisierung ist es aber auch möglich, ausgewählte Materialkategorien (beispielsweise geringwertige Kaufteile wie Schrauben) vollautomatisch ohne Prüfung aus dem ERP-System heraus zu bestellen. Bedarfe werden dann direkt in eine Bestellung zum Lieferanten umgewandelt. Diese Übertragung kann klassisch per Bestellung auf Papier, per E-Mail-Anhang oder wie schon seit vielen Jahren im Bereich der Automobilhersteller mit ihren Lieferanten durch direkte Datenübertragung per EDI (electronic data interchange) erfolgen. Zu den bekanntesten Verfahren gehören EDIFACT und ODETTE. Hier werden Daten in automatisch einlesbarem Format zwischen den ERP-Systemen der beteiligten Unternehmen übertragen.

Ein voll digitalisierter Beschaffungsprozess mit Einbindung eines Lieferanten kann für bestimmte Materialien auch über einen Entnahmeautomaten realisiert werden. Fertigungspersonal kann dann benötigte Materialien wie bei einem Snack-Automaten direkt entnehmen. Über eine Keycard wird die Berechtigung gesteuert und Buchungsvorgänge laufen dann automatisch ab (auf eine Kostenstelle oder einen Fertigungsauftrag). Das Lieferunternehmen ist mit dem Entnahmeautomaten IT-seitig verbunden, kann den Stand der Befüllung erkennen und ist in der Verantwortung für die Auffüllung. Dazu kann eine Einbindung in das WLAN des Produktionsunternehmens genutzt werden. Durch die Entnahme aus dem Automaten kann im ERP-System des Lieferunternehmens eine Bestandsbewegung und die kaufmännischen Begleitbuchungen ausgelöst werden.

Auch für Kanban-Materialien, beispielsweise Verbindungselemente, gibt es digitale Lösungen. Dazu können RFID-Tags an Behältern angebracht werden, die über ein Gateway mit dem Lieferunternehmen kommunizieren, wenn der geleerte Behälter an eine definierte Stelle gebracht wird.

Digitalisierung ermöglicht auch, bestimmten Lieferunternehmen den direkten Zugriff auf von ihm gelieferte Materialbestände im Unternehmen zu gewähren. Am einfachsten geht das über entsprechende kommunikationsfähige Sensoren, zum Beispiel an Silos für Kunststoffgranulate, Sande, etc. Lieferunternehmen können dann anhand des Füllstandes eigenständig ohne separaten Bestellvorgang eine Auffüllung des Silos durchführen. Über Lieferscheine kann der Nachweis der Belieferung erbracht werden und die Rechnungsabwicklung automatisiert ablaufen.

Auch ein Zugriff des Lieferunternehmens auf bestimmte Materialklassen im ERP-System der Kundschaft ist möglich. Ziel ist es, aufgrund von Rahmenaufträgen das Lieferunternehmen zu verpflichten, ohne dezidierten Bestellvorgang für eine Nachfüllung zu sorgen.

Zur Beschaffung gehört auch die Vereinnahmung und Verbuchung von Rechnungseingängen. Die schwächste Form der Digitalisierung im Rechnungseingang ist das Auslesen von PDF-Rechnungen als E-Mail-Anhang. Dies geschieht über OCR (optical character recognition) mit Smart Transfer in das eigene ERP-System, in dem dann die nachgelagerten Buchungsvorgänge einschließlich Begleichung der Rechnung organisiert werden. Die höchste Stufe der Digitalisierung besteht im direkten Datenübertrag von Lieferantenrechnungen per EDI.

Die entscheidende Rolle für all diese digitalen Möglichkeiten des Geschäftsprozesse liegt in den ERP-Systemen. Es ist elementar wichtig, dass in den ERP-Systemen die richtigen Konten in der Finanzbuchhaltung von Lieferunternehmen und Kundschaft aufwandsarm oder aufwandsfrei gebucht werden. Offene Posten müssen durch die digitalen Geschäftsprozesse entstehen und durch Zahlungsvorgänge identifiziert sowie ausgeglichen werden, ohne dass ein Eingriff einer Person erfolgen muss.

Digitalisierte Prozesse in der Logistik

Die Geschäftsprozesse der Logistik gehören zu den Kernprozessen eines Unternehmens. Hier sollen unter den Geschäftsprozessen der Logistik die Wareneingänge und Warenausgänge von Materialien sowie Buchungsvorgänge in der Fertigung betrachtet werden.

Sehr hilfreich für digitale Geschäftsprozesse ist es, wenn die Materialien oder zumindest die Gebinde eingehender Lieferungen mit Barcodes/Data-Matrixcodes/QR-Codes versehen werden. So kann mobil mit entsprechenden an das IT-System angebundenen Scannern zeitsynchron zur Warenannahme eine Buchung auf den Lagerbestand im ERP-System erfolgen. Sind die eingehenden Materialen/Gebinde mit RFID-Tags verbunden, können die Buchungen vollständig automatisiert werden, indem beim Durchgang durch ein Sende-/Empfangsportal ohne menschlichen Eingriff die Buchungen durchgeführt werden. Gegenüber den optischen Scanner-Verfahren besteht der Vorteil, dass mit RFID-Technik auch ohne Sichtkontakt unterschiedliche Materialien zeitgleich identifiziert und verbucht werden können.

Gleiches gilt auch für die Warenumbuchungen aus einem Wareneingangslager in die Produktion sowie die Umbuchung in der Produktion von Lagerort zu Lagerort.

Innerhalb der Produktion werden am Material physische Veränderungen gemäß Arbeitsplan durchgeführt. Am Ende entsteht nach Abschluss des Fertigungsauftrages ein neues Material (Einzelteil, Baugruppe, Erzeugnis). Das dazu eingesetzte Material gilt dann im ERP-System als verbraucht. Um den Buchungsprozess wesentlich zu vereinfachen, kann bei Fertigmeldung des letzten Arbeitsvorganges das ursprünglich eingesetzte Material retrograd gemäß im Fertigungsauftrag hinterlegter Stückliste vollautomatisch aus dem Bestand abgebucht werden.

Zusammenfassung

ERP-Systeme nehmen eine zentrale Rolle für digitale Geschäftsprozesse in Unternehmen ein. Während in der Softwarepyramide MES-Systeme zukünftig zweifellos durch andere Lösungen ersetzt werden können, bleibt die materialwirtschaftliche und finanzwirtschaftliche Integration der Geschäftsprozesse im ERP-System unersetzbar. Durch Digitalisierung lassen sich viele aufwendige Prozesse unter Vermeidung von Medienbrüchen organisieren, wie anhand von Beispielen aufgezeigt wird. Mehr Digitalisierung bedeutet mehr Transparenz, setzt aber auch den Willen und die Bereitschaft der Unternehmen voraus.

Literatur

[1] Lackes, R.: In: Gabler Wirtschaftslexikon. https://wirtschaftslexikon.gabler.de/definition/geschaeftsprozess-35399, Abrufdatum 30.8.22.

[2] Appelfeller, W; Feldmann, C.: Die digitale Transformation des Unternehmens. Springer Gabler Verlag, Berlin 2018, S. 5.

[3] Gronau, N.: Architektur, Management und Funktionen des Enterprise Resource Planning. DeGruyter Verlag, Oldenburg 2021, S. 1.

[4] Ebel, D.: 10 Basics zur Digitalisierung von Prozessen mit ERP-Systemen. Fraunhofer-Institut für Materialfluß und Logistik, 2020.

[5] Sames, G.; Diener, A.: Stand der Digitalisierung von Geschäftsprozessen zu Industrie 4.0 im Mittelstand. THM-Hochschulschriften Band 9, 2018.

Prof. Dr.-Ing. Gerrit Sames

Technische Hochschule Mittelhessen

Wiesenstr. 14

35390 Gießen

Tel: 0641 3092754

E-Mail: Gerrit.Sames@w.thm.de

Web: www.thm.de/w