Von Industrie 4.0 zur realitätsnahen Fertigungsplanung: Wie KI die Lücke zwischen Stammdaten und Realität schließen kann

Gerrit Sames

Das Versprechen von Industrie 4.0 ist eine durchgängig vernetzte, dynamische Fertigung mit Echtzeitdaten. In der betrieblichen Realität verhindern jedoch veraltete Stammdaten, pauschale Zeitwerte und nicht genutzte Ist-Daten eine präzise Planung und Terminierung. Dieser Artikel beleuchtet, wie Künstliche Intelligenz (KI) helfen kann, diese Diskrepanz zu überwinden – und warum gerade ERP-Systeme dabei eine Schlüsselrolle spielen.

Mit der Einführung des Begriffs Industrie 4.0 im Jahr 2011 begann eine neue Ära der industriellen Fertigung. Der Anspruch: die intelligente, selbstorganisierende Fabrik auf Basis moderner IT- und Kommunikationstechnologien. In den Folgejahren hat Industrie 4.0 die Diskussion über die Zukunft der Fertigungsorganisation – national wie international – maßgeblich geprägt. Inzwischen wurde der Ansatz durch den umfassenderen Begriff Digitalisierung erweitert. Einer der wichtigen Ansätze von Industrie 4.0 besteht in der Echtzeitabbildung des betrieblichen Geschehens in der virtuellen Welt.

ERP-Systeme als Nervenzentrum der Digitalisierung

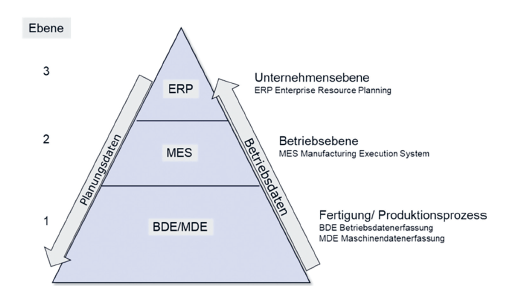

Eine besondere Rolle bei der Digitalisierung kommt den Enterprise Resource Planning (ERP)-Systemen zu. Als ERP-System (Enterprise Resource Planning) wird eine Anwendungssoftware bezeichnet, die als integrierte Gesamtlösung alle wesentlichen Funktionen der Administration, Disposition und Führung im Unternehmen unterstützt und damit die gesamten Ressourcen eines Unternehmens planen und verwalten kann. Das umfasst die Verwaltung aller zur Durchführung der Geschäftsprozesse notwendigen Informationen über die Ressourcen Material, Personal, Kapazitäten (Maschinen, Handarbeitsplätze etc.), Finanzen und Information [1]. ERP-Systeme bilden in den IT-Architekturen von Unternehmen eine Rückgratfunktion und stellen das eigentliche Herzstück der IT-Landschaft dar (Bild 1).

Abb. 1: IT-Architektur

Die Herausforderung: Planung mit pauschalen Stammdaten

Damit kommen wir zum Problem. ERP-Systeme und auch MES-Systeme greifen auf Stammdaten zurück, um arbeiten zu können. Diese Stammdaten sind irgendwann eingepflegt worden. In der täglichen Arbeit des ERP- oder MES-Systems werden mit diesen Stammdaten Transaktionen durchgeführt. Als Resultat ergibt sich in der virtuellen Planungswelt eine Situation, die mehr oder weniger deutlich von der betrieblichen Realität abweicht. Der Anspruch von Industrie 4.0, eine Echtzeitabbildung der Fertigung zu haben, ist damit nicht erfüllbar.

Bedarfsplanung Zukaufteile: Ungenaue Terminierung als Standard

Dem ERP-System kommt die Aufgabe der Verwaltung der Stammdaten und Bewegungsdaten zu. Damit ist es auch die Datenquelle für digitale Geschäftsprozesse. Mithilfe des ERP-Systems erfolgt die Bedarfsplanung. Primärbedarfe (Kundenaufträge oder Absatzplanungen) werden typischerweise über nächtliche Planungsläufe mittels Stücklistenauflösungen in einzelne Bedarfselemente heruntergebrochen und mit Lagerbeständen verglichen. Bei Unterdeckungen werden Bedarfsvorschläge errechnet.

Diese werden heute meistens noch von Disponenten geprüft, unabhängig davon, welcher Wert nach ABC-Klassifikation besteht. Dann werden sie im Einkauf in Bestellungen umgewandelt. Die Bedarfsterminierung bedient sich dabei der Planlieferzeit, die typischerweise als Wert im Materialstammsatz hinterlegt ist. In aller Regel ist das ein pauschaler Wert. Gibt es für ein Bedarfsmaterial mehrere mögliche Lieferanten, dann sind auch verschiedene Lieferzeiten zu vermuten. Dennoch wird ein pauschaler Wert herangezogen. Hinzu kommen noch die pauschalen Terminierungswerte des Eröffnungshorizontes, der Bearbeitungszeit im Einkauf und der Wareneingangsbearbeitungszeit. Alle diese Terminierungselemente spielen bei der Bedarfsplanung für Fremdbeschaffungsteile eine Rolle (Bild 2).

![Abb. 2: Terminierung Fremdbeschaffung [2]](https://erp-information.de/wp-content/uploads/2025/11/abb2_terminierung_fremdbeschaffung.png)

Abb. 2: Terminierung Fremdbeschaffung [2]

KI-gestützte Optimierung: Vom Istwert zum Vorschlagswert

Hier könnte die Auswertung von Istdaten mithilfe von KI-Algorithmen zur Verbesserung des Abbildes der virtuellen und der realen physischen Welt beitragen. Wie lange wird tatsächlich für die Eröffnung einer Bedarfsposition gebraucht? Wie lange muss der Eröffnungshorizont sein? Wie lange benötigt der Einkauf statistisch, um eine Bedarfsanforderung in eine Bestellung umzuwandeln? Wie lange sind die Lieferzeiten

tatsächlich? Wieviel Zeit ist für die Bearbeitung im Wareneingang tatsächlich nötig?

Alle diese Daten fallen täglich an. Wie lange für die Bearbeitung von Bestellanforderungen (im Eröffnungshorizont abgebildet) benötigt wird, lässt sich über Datenanalytik feststellen. In ERP-Systemen werden alle Vorgänge dokumentiert und haben einen Zeitstempel. Die Zeitstempel von Vorgängen wären eine gute Grundlage. Das Gleiche gilt für die Bearbeitungszeit für den Einkauf.

Etwas komplizierter wäre die Ermittlung der realen Lieferzeiten eines Materials, die sich vermutlich von Material zu Material und Lieferant zu Lieferant unterscheiden. Aber auch diese Istwerte müssen sich über Datenanalytik aus dem ERP-System extrahieren und über KI-Algorithmen zu neuen Vorschlagswerten berechnen lassen.

Eigenfertigung: Unrealistische Planzeiten mit Folgen

Bei Einzelteilen oder Baugruppen, die im eigenen Unternehmen gefertigt werden sollen, wird statt der Planlieferzeit eine pauschale Eigenfertigungszeit für die Bedarfsplanung herangezogen. Diese Eigenfertigungszeit hat zunächst nichts mit den Zeiten aus den Arbeitsplänen zu tun. Auch hier handelt es sich wieder um einen starren, pauschalen Wert aus dem Materialstammsatz. Nun kann ein Bedarf für ein Einzelteil, eine Baugruppe oder auch für das Enderzeugnis entweder mit dem ERP-System terminiert und feingeplant werden, oder aber die Bedarfs-Ecktermine werden vom ERP-System an ein unterlagertes Manufacturing Execution System (MES) übergeben und dort terminiert. Egal wie, auch dabei werden wieder Daten und Pauschalwerte herangezogen, die mit der betrieblichen Realität nur begrenzt viel zu tun haben.

Die Terminierung von der Bedarfsebene über die Fertigungsauftragsebene bis zur Arbeitsvorgangsebene gehört wohl zu den komplexesten Aufgaben eines betrieblichen IT-Systems. Die Ergebnisse der Terminierung sind oft nur schwer nachzuvollziehen. Jeder kennt das Problem: Ein Fertigungsauftrag läuft gemäß der Terminierung in der virtuellen Welt über mehrere Tage. Ist es dringlich (Chef-Auftrag), kann der Fertigungsauftrag auch auf die verfahrensbedingten Bearbeitungszeiten heruntergedrückt werden. Das dauert dann oft nur wenige Stunden. Studien zeigen, dass diese nur 10–20 % der gesamten Durchlaufzeit ausmachen [3, 4]. Der Großteil der Materialien befindet sich also unproduktiv im Umlauf – eine kostenintensive Kapitalbindung.

Die Ursache liegt auf der Hand: Terminierungsparameter werden traditionell manuell in den Stammdaten gepflegt. Eine regelmäßige Aktualisierung ist aufwendig und wird oft aus Zeitmangel oder fehlender Priorisierung unterlassen. Das ist eine insgesamt ungünstige Situation. In einer Zeit, in der schnellere Reaktionen und kürzere Lieferzeiten vom Markt her gefordert werden, liegt hier viel Potenzial zur Verbesserung brach.

Betrachten wir die Terminierung eines Bedarfs von der Planauftragsebene über die Fertigungsauftragsebene bis zur Arbeitsvorgangsterminierung (Bild 3): Die Terminierungselemente eines Fertigungsauftrages stammen aus unterschiedlichen Quellen. Rüst- und Bearbeitungszeiten sind in der Regel einzelnen Arbeitsvorgängen im Arbeitsplan zugeordnet und werden häufig präzise mittels REFA- oder MTM-Methoden (standardisierte Verfahren zur Zeitermittlung in der Arbeitsvorbereitung) ermittelt – sie dienen zugleich der Kalkulation. Andere Zeiten wie Vorgriffs-, Sicherheits- oder Wareneingangsbearbeitungszeiten basieren meist auf pauschalen Schätzungen und bleiben nach ihrer Erfassung im System unverändert. Gleiches gilt für die Übergangszeiten zwischen Arbeitsvorgängen, die sich aus Warte-, Liege- und Transportzeiten zusammensetzen.

![Abb. 3: Durchlaufterminierung [2]](https://erp-information.de/wp-content/uploads/2025/11/abb3_durchlaufterminierung.png)

Abb. 3: Durchlaufterminierung [2]

Potenzial der KI in der Planung wird noch zu wenig genutzt

Ein zentrales Versprechen von Industrie 4.0 lautet: „Mit Industrie 4.0 hat die vierte industrielle Revolution begonnen. Moderne Informations- und Kommunikationstechnologie sowie Produktionstechnik verschmelzen zu einer neuen Stufe der Wertschöpfung. Die Verfügbarkeit von Iformationen in Echtzeit durch die Vernetzung aller Beteiligten im gesamten Wertschöpfungsprozess führt zu dynamischen, echtzeitoptimierenden und selbstorganisierenden, unternehmensübergreifenden Wertschöpfungsnetzen [5].“

Doch wenn Materialien aufgrund ungenauer Terminierungsparameter überwiegend „herumliegen“, wird dieses Potenzial nicht ausgeschöpft. Zwar stehen durch Betriebs- und Maschinendatenerfassung umfangreiche Istdaten zur Verfügung – diese werden jedoch kaum genutzt, um Planwerte zu verbessern. Auch könnten Echtzeitmessungen von innerbetrieblichen Transporten vorgenommen und ausgewertet werden. So ließen sich z. B. Wartezeiten, Liegezeiten und die reinen Transportzeiten messen und nutzen.

Hier setzt der Einsatz von Künstlicher Intelligenz an. KI könnte die in Bild 3 dargestellten Terminierungselemente analysieren, optimieren und automatisiert in die Stammdaten von ERP- oder MES-Systemen zurückführen. Bisher wird dieser Anwendungsbereich medial kaum berücksichtigt. KI wird primär im Kontext von Wartung (Predictive/Prescriptive Maintenance) und Qualitätssicherung gesehen – beides sinnvolle, aber unvollständige Einsatzszenarien.

Ein realistisches Echtzeitabbild der Fertigung erfordert jedoch die systematische Analyse vorhandener Daten und deren Rückführung in die Planungsebene. So könnten beispielsweise pauschale Wartezeiten (z. B. 30 Minuten) durch KI-basierte Analysen auf realistische Werte (z. B. acht Minuten) korrigiert werden – ohne zusätzlichen Aufwand und kontinuierlich lernend.

Aktueller Stand: Wie gut nutzen Unternehmen ihre Fertigungsdaten?

Wo aber stehen die Unternehmen bei der Nutzung und Verarbeitung von Daten, die in der Fertigung anfallen? Eine Untersuchung bei 115 Unternehmen zeigt, dass mit den gewonnenen Daten noch viel zu wenig gearbeitet wird (Bild 4). Tendenziell sind die Nutzung und Verarbeitung bei größeren Unternehmen (ab 250 Mitarbeitenden) besser, aber immer noch nicht befriedigend. Besonders KMU sind seltener in der

Massenfertigung aktiv, bei der Werkstücke automatisch von Bearbeitungsstation zu Bearbeitungsstation transportiert werden. Dort sind viele der genannten Zeitelemente nicht relevant.

Bei der Werkstattfertigung hingegen, die typisch für viele KMU ist, fallen die Zeitelemente an. Unter Berücksichtigung der Tatsache, dass in Deutschland 99,3 % aller Unternehmen KMU sind (bis zu 249 Mitarbeitende), die 53 % der Beschäftigten ausmachen, wird die Dimension der Problematik transparent.

![Abb. 4: Nutzung und Verarbeitung von Daten [7]](https://erp-information.de/wp-content/uploads/2025/11/abb4_nutzung-und-verarbeitung-von-daten.png)

Abb. 4: Nutzung und Verarbeitung von Daten [7]

Die Hannover Messe 2025 stand unter dem Leitthema „KI in der Industrie“. Vor diesem Hintergrund wurden Anbieter von ERP-, MES- und APS-Systemen (Advanced Planning and Scheduling Systems) zur Nutzung von KI im Bereich der Durchlaufterminierung befragt. Es sollte herausgefunden werden, ob nach wie vor starre Pauschalwerte in den Stammdaten vorliegen, ob bereits Istdaten aus der Produktion mit

dem IT-System analysiert werden können, ob vielleicht schon Analysen der Istdaten mithilfe von KI gemacht werden können, ob sogar KI-basierte Vorschlagswerte generiert werden können, und ob im besten Fall die KI-generierten Vorschlagswerte zu den Terminierungselementen in die Stammdaten zurückgespielt werden können. Bewertet wurde anhand folgender Stufen-Skala:

- Starre Pauschalwerte

- Analyse von Istdaten

- Analyse von Istdaten mittels KI

- KI-basierte Generierung von Vorschlagswerten

- Automatische Rückführung in Stammdaten

Dazu wurden Gespräche mit fünf ERP-, drei MES- und zwei APS-Anbietern geführt. Das Ergebnis war eher ernüchternd. Die befragten APS-Anbieter arbeiten noch überwiegend mit Pauschalwerten (Stufe 1). Bei den MES-Anbietern konnten teilweise Istdaten der Fertigung ausgewertet werden (Stufe 2). Immerhin zwei der fünf befragten ERP-Anbieter sagten aus, unter Einsatz von Zusatzsoftware oder unter Nutzung von Cloud-Umgebungen die Istdaten der Fertigung mit KI-Tools auswerten zu können und Vorschlagswerte zu generieren (Stufe 4). Diese KI-generierten Vorschlagswerte könnten folglich nach Prüfung durch den sachkundigen Nutzer in die Stammdaten zurückgespielt werden. Der Nutzer entscheidet, ob die vorgeschlagenen Werte übernommen werden. Dieses Prinzip schafft Vertrauen. In einem nächsten Schritt könnte die Rückführung automatisiert erfolgen – Stufe 5 wäre erreicht.

Fazit

Das Versprechen von Industrie 4.0 – eine durchgängig vernetzte, flexible und selbstoptimierende Fertigung – ist technologisch bereits in greifbarer Nähe. Dennoch scheitert die Umsetzung in der Praxis häufig an altbekannten Problemen: veraltete, pauschale Planungsparameter und eine mangelnde Nutzung der tatsächlich vorhandenen Daten. Dabei sind die erforderlichen Daten längst in ERP- und MES-Systemen vorhanden – sie werden jedoch selten systematisch analysiert oder zur Optimierung genutzt.

Gerade in Zeiten von Lieferengpässen, volatilen Märkten und wachsendem Kostendruck ist eine realitätsnahe Planung entscheidend für die Wettbewerbsfähigkeit. Künstliche Intelligenz kann helfen, diese Lücke zu schließen: durch die Analyse großer Datenmengen, die Identifikation realer Prozesszeiten und die automatische Generierung optimierter Vorschlagswerte. Voraussetzung ist jedoch ein kultureller und organisatorischer

Wandel: Weg vom statischen, erfahrungsbasierten Planen – hin zu datengetriebenen, lernenden Systemen.

Die Befragung von Softwareanbietern zeigt, dass die Technologie erst in Ansätzen vorhanden ist. Da liegt noch erheblicher Handlungsbedarf bei den Softwareanbietern. In der Nutzung besteht besonders für kleine und mittlere produzierende Unternehmen ein enormes Potenzial. Es gilt nun, dieses Potenzial durch gezielte Investitionen, die Integration von KI in bestehende Systeme und vor allem durch Vertrauen in datenbasierte Entscheidungsprozesse zu heben.

Wer die Vorteile von Industrie 4.0 wirklich nutzen will, muss bereit sein, nicht nur in neue Technologien, sondern auch in neue Denkweisen zu investieren. Nur dann wird aus der digitalen Vision eine wirtschaftliche Realität.

Literatur

[1] Gronau, N.: Architektur, Management und Funktionen des Enterprise Resource Planning. DeGruyter Verlag, Oldenburg 2021, S. 1.

[2] Benz, J; Höflinger, M.: Logistikprozesse mit SAP. Eine anwendungsbezogene Einführung- mit durchgehendem Fallbeispiel. 3. Aktualisierte Auflage, Wiesbaden, Vieweg und Teubner, 2011, S. 179 und S. 182.

[3] Hesselbach, J.: Produktion & Energie, Band 1, S. 65.

[4] Wannenwetsch, H.: Integrierte Materialwirtschaft, Logistik und Beschaffung, 6. Auflage, 2021, S. 451 (in Anlehnung an Steinbuch, 1999, S. 358).

[5] Anderl, R.: In: Leitfaden Industrie 4.0. Orientierungshilfe zur Einführung in den Mittelstand; 2015, S. 4.

[6] 53 % in kleinen und mittleren Unternehmen tätig: in: Statistisches Bundesamt, o. D., [online] https://www.destatis.de/DE/Themen/Branchen-Unternehmen/Unternehmen/Kleine-Unternehmen-Mittlere-Unternehmen/aktuell-beschaeftigte.html.

[7] Sames, G.; Maibach, T.: Vergleich der Digitalisierung von Geschäftsprozessen und Geschäftsmodellen in Japan und Deutschland. THM-Hochschulschriften Band 26, 2023, S. 22-23.

Prof. Dr.-Ing. Gerrit Sames ist Dekan am Fachbereich Wirtschaft der Technischen Hochschule Mittelhessen. Er lehrt Allgemeine Betriebswirtschaftslehre mit Schwerpunkt ERP-Systeme und ist Leiter des Schwerpunkts Digital Business. Zusätzlich beschäftigt er sich mit der Weiterentwicklung von Digitalisierungslösungen und ist Vorstandsmitglied im Smart Electronic Factory e.V.

Prof. Dr.-Ing. Gerrit Sames

Technische Hochschule Mittelhessen

Wiesenstr. 14, 35390 Gießen

Tel: 0641 3092754

E-Mail: Gerrit.Sames@w.thm.de

www.thm.de/w